|

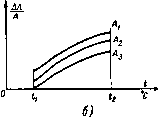

| Главная -> Книги (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) (26) (27) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) ( 44 ) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) (90) (91) (92) (93) (94) (95) (96) (97) (98) (99) (100) (101) (102) (103) (104) (105) (106) (107) (108) (109) (110) (111) (112) (113) (114) (115) (116) (117) (118) (119) (120) (121) (122) (123) (124) (125) (126) (127) (128) (129) (130) (131) (132) (133) (134) (135) (136) (137) (138) (139) (140) (141) (142) (143) (44) или любых отрезков линии будет изменять входное сопротивление линии передачи. Измерительные генераторы обычно имеют выходное сопротивление, равное волновому сопротивлению линии передачи, и поэтому отдают максимальную мощность при нагрузке исследуемой линии на ее волновое сопротивление. На выходе генераторов имеются аттенюаторы поглощающего или предельного типов, с помощью которых устанавливается требуемый уровень выходной мощности. У некоторых типов генераторов СВЧ выходная мощность и частота значительно изменяются при изменении нагрузки (например при перемещении зонда измерительной линии), если аттенюатор полностью выведен, т. е. ослабление им сигнала равно нулю. В этих случаях нужно или постоянно регулировать частоту и выходную мощность (что очень неудобно), или ввести такое ослабление аттенюатора, при котором получается достаточно малая реакция нагрузки на генератор. 6-4. ОЦЕНКА ПОГРЕШНОСТЕЙ ИЗМЕРЕНИЙ Точность радиоизмерительных приборов часто существенно зависит от частоты, на которой производится измерение, от температуры окружающей среды, от ва-пряжения сети, от диапазона измеряемых величин. Поэтому необходимо, пользуясь техническими данными приборов, определить погрешность измерений применительно к техническим требованиям на испытываемое изделие и условия, в которых производятся испытания. Требования к точности измерений параметров задаются ТУ на испытываемое изделие. При определении этих требований в процессе проектирования нужно исходить: 1) из предусмотренного заданием на разработку допуска на отклонение параметра от номинального значения; 2) из анализа погрещностей существующей измерительной аппаратуры и ее производительности; 3) из предполагаемого вида производства (мелкосерийное, крупносерийное, массовое). Отклонение параметра прибора или системы от его номинального значения является случайной величиной, которая, как правило, подчиняется нормальному закону распределения. Допуск на параметр должен соответ- ствовать величине Зообш, где Ообщ - допустимое среднее квадратичное отклонение параметра. В свою очередь <Тобщ можно рассматривать как геометрическую сумму средних квадратичных отклонений параметра системы (Теист и средней квадратичной ошибки его измерения сгпр: Если сгпр<0,1 (Теист, то практически (Тобш = (Теист и при рассмотрении возможных причин отклонения параметра от номинального значения ошибкой его измерения можно пренебречь. Если же выполнение неравенства (Тлр<0,1 (Теист невозможно или требует слишком сложной аппаратуры, которая недопустимо повысит стоимость регулировочных и контрольно-испытательных работ, то допускается большая погрешность измерений параметра и принимаются меры к соответствующему уменьшению других возможных причин его отклонений от номинального значения. Таким образом, снижение точности измерения повысит требования к точности системы, а ее повышение может вызвать значительное увеличение стоимости регулировки и контроля. Оптимальное решение определяется экономическими расчетами. В любом случае сгобщ должна быть в пределах допустимого значения, вычисленного исходя из допуска на отклонение параметра. Систематические и случайные ошибки. Погрешности измерительных приборов, которые приводятся в их технических данных, включают систематические и случайные ошибки. Систематической называется такая ошибка измерений, которая повторяется с одинаковой величиной и знаком при многократном измерении одной и той же величины и в одинаковых условиях. Причинами систематических ошибок могут быть изменение параметров ламп и других элементов схемы прибора, изменение температуры, напряжения питающей сети или частоты по сравнению с теми значениями, при которых производилась градуировка прибора, погрешность самой градуировки и др. Величину и знак систематической ошибки можно определить путем сравнения показаний проверяемого и образцового прибора. Можно уменьшить систематические ошибки, обусловленные старением элементов при- 100% бора и неточностью градуировки шкалы. Для этого достаточно произвести проверку всей шкалы с помощью образцового прибора и составить поправочный график. По оси абсцисс откладываются показания проверяемого прибора а, а по оси ординат - поправка Ас (рис. 6-7,а). Любое значение измеряемой величины определяется алгебраической суммой показания прибора а и поправки Ас и равно Л=аЧ-Ас. Для измерения температурных ошибок проверяемый прибор помещают в термостат, а образцовый прибор находится в нормальных условиях. Будем считать, что в нормальных условиях показания проверяемого и образцового приборов одинаковы, т. е. ао=А. Измеряемая величина Л; устанавливается по образцовому прибору, и производится отсчет показаний проверяемого прибора при различной температуре. Результаты измерений заносятся в заранее заготовленную таблицу (юм. табл. 6-1). В левую часть таблицы записываются аначения Л; и показания проверяемого прибора а;, а в правую часть - температурные ошибки АЛ = -Ас=«г-Л,- или поправки, т. е. значения разности Л,-а,. Если температурная ошибка в интересующем нас интервале температур прямо пропорциональна изменению температуры, т. е. --j-100%=fe А, то она может быть выражена числом процентов измеряемой величины Ai приходящимся на 1°С. Например, можно указать, что показания прибора уменьшаются на 0,2% на каждый градус изменения температуры. При нелинейной зависимости ошибки от изменения температуры удобно пользоваться графиком, по которому можно определить относительную ошибку из-  Рис. 6-7. К учету систематических ошибок. График поправок (а) и график для определения температурной ошибки (б). (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) (26) (27) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) ( 44 ) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) (90) (91) (92) (93) (94) (95) (96) (97) (98) (99) (100) (101) (102) (103) (104) (105) (106) (107) (108) (109) (110) (111) (112) (113) (114) (115) (116) (117) (118) (119) (120) (121) (122) (123) (124) (125) (126) (127) (128) (129) (130) (131) (132) (133) (134) (135) (136) (137) (138) (139) (140) (141) (142) (143) |

|

|