|

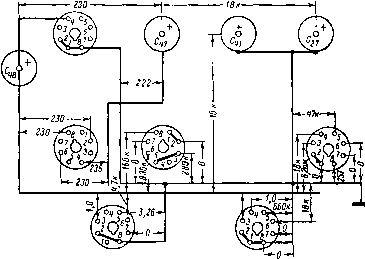

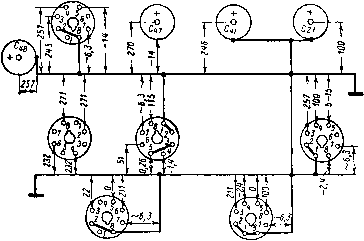

| Главная -> Книги (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) (26) (27) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) ( 51 ) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) (90) (91) (92) (93) (94) (95) (96) (97) (98) (99) (100) (101) (102) (103) (104) (105) (106) (107) (108) (109) (110) (111) (112) (113) (114) (115) (116) (117) (118) (119) (120) (121) (122) (123) (124) (125) (126) (127) (128) (129) (130) (131) (132) (133) (134) (135) (136) (137) (138) (139) (140) (141) (142) (143) (51) вать цветным цапон лаком с целью исключения повторных проверок. Важное значение имеет проверка качества изоляции проводов. Изоляция проводов должна подходить вплотную к лепестку или контакту (допустимо расстояние в 1-3 мм). OiHa не должна нарушаться в местах закрепления жгутов окобами и т. д. Не должно нарушаться качество изоляции различных (гетинаксовых) плат, панелей и т. д. Недопустимо наличие царапин, сколов, трещин, а также нарушений лаковых покрытий. Для проверки разъемных соединений пользуются отвертками, гаечными ключами и другим специальным инструментом. Также проверяется плавность хода переменных конденсаторов, потенциометров, вариометров и т. д. В ряде случаев бывает необходимо производить измерение геометрических величин, которое осуществляют с помощью обычного измерительного инструмента, обеспечивающего требуемую чертежами точность. После внешнего осмотра производится контроль качества монтажа. В случае отсутствия специальных операций контроля монтажа их выполняют в процессе регулировки. Контроль монтажа включает следующие проверки: целость цепей, правильность монтажа всех элементов с соблюдением указанных номиналов, правильность монтажа по полярности, правильность распайки выводов у дросселей, трансформаторов и т. д. В условиях единичного и мелкосерийного производства указанный контроль производится с использованием тестеров и пробников. Электрический монтаж блока и маркировка должны соответствовать принципиальной и электромонтажной схемам (при единичном производстве электромонтажная схема может отсутствовать). Проверка только по принципиальной схеме занимает много времени и не дает представления о правильности рашо-ложения деталей, проводников и жгутов, что особо важно в аппаратуре СВЧ диапазона. Для уст1ранения указанного недостатка целесообразно разрабатывать электромонтажную схему, дающую возможность судить о геометрии монтажа. Хорошие результаты дает сличение с образцовым прибором. При наличии карт (диаграмм) номинальных сопротивлений производят их снятие. Элвкт1рокалибровочные карты оформляются в виде чертежей (рис. 7-1) с обоз1начеБНЫми на них необходи-162 мы1ми элементами схемы, на которых стрелками или линиями указывается, между какими точками следует измерять сопротивления, каковы их величины и допуск. В крупносерийном и массовом производствах проверка качества монтажа чаще всего осуществляется с помощью контрольно-испытательных установок. При этом проверка может проводиться либо через несколько операций,  SUW SE5C 6Ж8 6БЗС 6А? Рис. 7-1. Электрокалибровочная карта сопротивлений. либо после монтажа функциональных узлов. Количество контрольных мест определяется ритмом выпуска, степенью механизации и автоматизации этих работ. Осуществление межоперацио-нного контроля позволяет упростить 100%-ный контроль собранных блоков, а иногда допустить выборочный контроль. Важную роль в обнаружении дефектов качества механических соединений, паек, CBaipoK и изоляции играет испытание на вибропрочность узлов, блоков и приборов. Закончив механические испытания, переходят к электрическим испытаниям, в которые входит контроль статических и динамических режимов отдельных узлов, блоков и радиоустройств в целом. Испытываемое устройство подсоединяют к за-11» 163 ранее полностью проверенному блоку питания и после включения и установления необходимого напряжения переходят к проверке режимов. В случае единичного и мелкосерийного производства проверка производится путем снятия предварительно составленных электрокалибровочных карт (диаграмм) номинальных напряжений (рис. 7-2). Снятие электрокалибровочных карт одновременно с проверкой режимов позволяет выявить простейшие неисправности. Измерение бПВС  SUfC 6ESC 668С &А7 Рис. 7-2. Электрокалибровочиая карта напряжений. режимов чаще всего производят многопредельными комбинированными приборами, подключение которых к измеряемой цепи не должно вносить существенных изменений в распределение токов и напряжений в схеме. При крупносерийном и массовом производствах для проверки режимов работы используются специальные установки (стенды). Помимо ранее произведенных проверок осуществляют контроль электрической прочности изоляции электрически изолированных цепей блока при помощи пробойной установки. При этом к испытываемым участкам мон- (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) (26) (27) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) ( 51 ) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) (90) (91) (92) (93) (94) (95) (96) (97) (98) (99) (100) (101) (102) (103) (104) (105) (106) (107) (108) (109) (110) (111) (112) (113) (114) (115) (116) (117) (118) (119) (120) (121) (122) (123) (124) (125) (126) (127) (128) (129) (130) (131) (132) (133) (134) (135) (136) (137) (138) (139) (140) (141) (142) (143) |

|

|