|

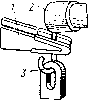

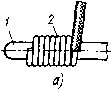

| Главная -> Книги (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) ( 17 ) (18) (19) (20) (21) (22) (23) (24) (25) (26) (27) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) (17)   Рис. 13. Пайка с теплоотводом Рис. 14. Сварка с экраном расстояние между корпусом элемента и местом пайки. Для уменьшения нагрева элементов применяют пайку с теплоотводом, представляющим собой пинцет или специальные зажимы с медными (рис. 13) губками /, которые прижимают к выводу элемента между местом пайки 3 и корпусом 2 элемента. Изделия, паянные оловянно-свинцовыми припоями, могут эксплуатироваться при температуре до 150° С. Для более высоких температур и для повышения прочности монтажных соединений применяют дуговую сварку угольным электродом и вольфрамовым электродом в среде аргона. Сварку производят специальным устройством, которое называется сварочным карандашом. При сварке используют термоэкранирую-щие плоскогубцы / (рис. 14) или пинцеты для создания надежного электрического контакта между деталью 2 и наконечником 4 карандаша, через который проходит ток от угольного электрода 5. При приближении электрода к соединению детали и провода 3 возникает электрическая дуга, оплавляющая место соединения. Контроль паяных соединений производят визуально и на механическую прочность. Пайка должна быть проведена с наименьшей затратой припоя, так как его излишнее количество не увеличивает механическую прочность соединения, а лишь затрудняет контроль его качества и приводит к перерасходу дорогостоящего материала. При нормальном расходе припоя пайка получается «скелетной», т. е. под припоем просматривается контур подсоединенного конца монтажного провода и отдельные проволочки жилы. Поверхность паяного шва должна быть вогнутой и непрерывной, без наплывов, гладкой глянцевой или светло-матовой без загрязнений, острых краев и инородных вкраплений. Припой должен за- полнять зазоры со всех сторон соединения. Механическую прочность паяного соединения при сечении провода 0,12 мм и менее проверяют с помощью специального приспособления приложением усилия 2 Н по оси припаянного провода. При сечении 0,2 мм и более используют пинцет с надетыми на его концы поливинилхлоридными трубками и прикладывают усилие 5 И. Механическую прочность соединений следует контролировать только один раз в процессе приемки изделия. Контроль сварного соединения производят визуально, путем осмотра через лупу с 4-10-кратным увеличением и сравнения с утвержд"ённым эталоном. Форма сварного соединения должна быть близка к сферической. Не допускается наличия пор, трещин, раковин, пережогов или непроваров. Допустимыми дефектами можно считать слегка окисленную поверхность места сварки, мелкие отдельные поры, включения графита и вольфрама, размеры и количество которых определяются эталонами на данное сварное соединение. Качество соединения достигается подбором режима сварки с проверкой на разрущение 3-5 соединений. Скрытые дефекты сварных соединений выявляют рентгенотелевизионным микроскопом. Качественное сварное соединение (рис. 15, а) получается при выступании одной детали над другой на высоту h (рис. 15,6) перед подготовкой их к сварке. Размер h устанавливается опытным путем и зависит от соотнощения сечений свариваемых проводников, температуры их плавления и других показателей и оговаривается в технической документации. При сварке проводников, значительно отличающихся сечением, выступать должен проводник большего сечения, чтобы он оплавлял проводник меньшего сечения.  Рис. 15. Сварное соединение провода с лепестком (а) и его вид перед сваркой (б)   Рис. 16. Монтажные соединения, выполненные обычной (а) и модифицированной (б) навивкой, банда-жированием (в) Электрическое соединение навивкой получают наматыванием с определенным усилием 4-6 витков провода 2 (рис. 16, а) на жесткий вывод / (штырь) с острыми углами. Надежный контакт получается в результате врезания острых углов вывода в провод и сохраняется под воздействием упругих напряжений, возникающих в проводе и выводе (провод растягивается, вывод сжимается). При навивке за счет возникающих на углах больших давлений частично происходит холодная сварка. Конец последнего витка следует как можно плотнее прижимать к выводу, чтобы витки не раскручивались. Для навивки используют специальные приспособления. Надежность соединения навивкой повышается при добавлении одного-двух витков .провода 3 (рис. 16,6) с изоляцией. При этом уменьшается вероятность излома провода в первой точке касания с выводом при вибрациях, так как нагрузка при перемещении провода воспринимается его изолированной более прочной частью. Разновидностью навивки является бандажирова-ние, при котором на соединяемые выводы 4,5 (рис. 16, в) наматывают бандажную проволоку 6. Для многожильного провода используют бандажирование с предварительным облуживанием жилы. (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) ( 17 ) (18) (19) (20) (21) (22) (23) (24) (25) (26) (27) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) |

|

|