|

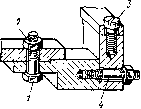

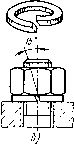

| Главная -> Книги (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) ( 24 ) (25) (26) (27) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) (24) что шероховатость задана двумя параметрами: Ra 0,32-0,63 мкм и S„i„ не более 0,2 мм. Износостойкость деталей в большой степени зависит от способа обработки поверхностей и направления неровностей. Для ответственных поверхностей, качество которых может быть получено определенным способом, вводятся специальные обозначения. Например, обозначение на рис. 24, г указывает: Ra 0,08-0,16 мкм, поверхность получить хонингованием, направление неровностей - перекрещивающееся, число 0,8 означает, что параметр Ra определяют на базовой длине 0,8 мм. Отклонения формы и расположения, волнистость и шероховатость поверхностей отрицательно влияют на работу изделий. Неплоскостность, некруглость, волнистость и шероховатость в подвижных соединениях, работающих со смазкой, приводят к местному уменьшению масляного слоя и даже к его разрыву, что вызывает интенсивный износ поверхностей. В подшипниках качения некруглость, волнистость и шероховатость дорожек и тел качения нарушают равномерность вращения колец подшипников, вызывают повышенный шум и интенсивное изнашивание поверхностей. В неподвижных соединениях отклонения формы, расположения и шероховатость поверхностей нарушают герметичность стыкой, снижают надежность соединений с натягом в результате смятия выступов. Грубо обработанные поверхности легче коррозируют, чем поверхности с малой шероховатостью, так как процессы разрушения металла активнее протекают во впадинах микронеровностей, распространяясь в глубь деталей. Шероховатость способствует повышению концентрации напряжений и снижает усталостную прочность деталей. Контрольные вопросы 1. Что вам известно о взаимозаменяемости и ее роли в современном производстве? 2. Что такое предельные размеры, допуск и поле допуска? 3. Что вы знаете о видах посадок? 4. Что представляет собой единая система допусков и посадок? 5. Что такое допуск на отклонение формы и расположения поверхностей? 6. Какие параметры определяют шероховатость поверхности и как она влияет на качество изделий? 7. Какими способами обеспечивают точность сборки изделий? 8. Почему наиболее распространены посадки в системе отверстия? ГЛАВА IV § 22. Резьбовые соединения Резьбовые соединения из-за простоты сборки и разборки получили широкое распространение. Различают болтовые, винтовые резьбовые соедннення и соединения с помощью шпилек. В болтовом соединении две детали стягиваются болтом / (рис. 25) с гайкой 2. Болт, представляющий собой металлический стержень с резьбой на одном конце и головкой на другом, свободно проходит через гладкие (нерезьбовые) отверстия в деталях. В винтовом соединении винт 3 ввинчивается в резьбовое отверстие одной детали, притягивая к ней другую деталь. Шпилька 4 представляет собой металлический стержень с резьбой на обоих концах. Одним концом она ввинчивается в тело основной детали, на другой § 21. Виды соединений деталей Различают подвижные н неподвижные соединения деталей. При подвижном соединении детали могут перемещаться относительно друг друга в определенных пределах. Прн неподвижном соединении деталей нх взаимное расположение остается постоянным. Подвижные и неподвижные соединения могут быть разъемными и неразъемными. Разъемные соединения могут быть полностью разобраны без повреждения деталей. Неразъемные соедннення при ремонте изделий также иногда подвергаются разборке, однако процесс разборки этих соединений связан с деформацией и разрушением деталей. Таким образом, все соединения можно разделить на четыре группы: неподвижные неразъемные, неподвижные разъемные, подвижные разъемные и подвижные неразъемные. Неподвижные неразъемные соединения выполняют сваркой, пайкой, развальцовыванием, склеиванием, запрессовкой одной детали в другую, заливкой детали металлом, пластмассой и другими способами. К неподвижным разъемным относятся соединения с помощью резьбовых деталей, шпонок, конические соединения, соединения с помощью специальных клеев, позволяющих производить разборку без разрушения деталей. К подвижным разъемным относятся подшипники скольжения, плунжерные и другие подобные соединения, к подвижным неразъемным - большинство типов шарикоподшипников.  Рис. 25. Соединение болтовое, винтовое и с помощью шпильки  Рис. 26. Стопорение рсзьбовы.х соединений: а - контргайкой, 6 - упругой шайбой конец надевают вторую деталь, которую притягивают к основной детали гайкой. Головки болтов и винтов могут быть шестигранными, цилиндрическими, сферической формы, потайными. Под их головки и гайки обычно устанавливают шайбы для увеличения опорной поверхности и предохранения ее от задирания при завинчивании резьбовой детали. Резьбовые соединения стопорят, чтобы предотвратить их самоотвинчивание при ударах, тряске, вибрациях. Стопорение контргайкой (рис. 26, а) заключается в том, что после затяжки основной гайки сверху ее навинчивается вторая гайка - контргайка, которую затягивают до плотного соприкосновения с основной Самоотвинчиванию препятствует сила трения в резь бе и на торцевых поверхностях гаек. Стопорение упругими шайбами основано на созда НИИ постоянных сил трения в резьбе и на торце гайки Наиболее часто применяют пружинную шайбу в виде кольца с косым разрезом под углом 15° (рис. 26,6) Концы шайбы разведены в вертикальном направлении и заострены. При затяжке гайки шайба сжимается, кромки врезаются в тело гайки и опорную поверхность детали, препятствуя самоотвинчиванию. Таким образом, стопорение происходит как под действием сил трения, так и в результате врезания кромок. Винты часто стопорят обвязкой мягкой проволокой, продевая ее через отверстия в головках (рис. 27, а). Натяжение проволоки должно создавать крутящий момент в направлении затяжки винтов - по (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) ( 24 ) (25) (26) (27) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) |

|

|