|

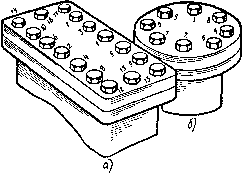

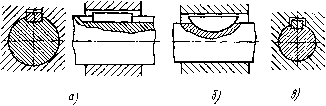

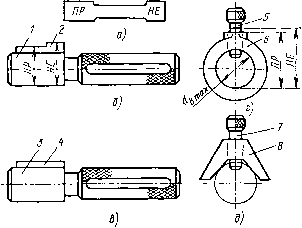

| Главная -> Книги (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) ( 26 ) (27) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) (26)  Рис. 31. Последовательность затяжки многоболтовых соединений деталей удлиненной (а) и круглой (б) формы затягивают диаметрально противоположные соединения (рис. 31,6), чтобы исключить перекос. Качество сборки резьбовых соединений определяется правильной последовательностью затяжки при креплении деталей группой болтов, отсутствием перекосов в соединениях, искривления болтов, винтов и шпилек, правильным выполнением стопорения. В процессе сборки сначала резьбовые детали завинчивают на несколько оборотов (наживляют), затем завинчивают их до упора, после чего производят предварительную и окончательную затяжку, контроль затяжки ответственных соединений и стопорение. Болты, винты, шпильки, гайки и отверстия в деталях должны иметь чистую и полную резьбу. В случаях, когда возникает подозрение, что резьба ослаблена, следует ее проверить проходным и непроходным калибрами. Важным условием нормальной работы резьбового соединения является отсутствие изгибающих моментов в стержне болта, винта и шпильки. Стержень должен работать только на растяжение, для этого опорные торцы головок и гаек должны плотно без перекосов соприкасаться с поверхностями скрепляемых деталей. Грани головок винтов и гаек не должны иметь забоин. После затяжки над торцом гайки должен выступать конец стержня с 2-3 нитками резьбы. Не допускается смятия и срыва шлицев в головках винтов. "Качество стопорения резьбовых соединений прове- ряют визуально. Клей должен выступать из-под головки болта (винта) и гайки по всему периметру. Не допускаются трещины, пузыри, отслоения клея от деталей и крепежа. § 23. Шпоночные и шлицевые соединения Шпонки применяют для закрепления от проворота деталей на валах. Широкое применение находят призматические шпонки (рис. 32, а), передающие усилие боковыми гранями. Для передачи небольших крутящих моментов используют более технологичные соединения с сегментными шпонками (рис. 32,6). Для облегчения монтажа детали на вал между верхней гранью шпонки и дном паза детали предусматривают зазор 0,1 - 0,2 мм. При необходимости перемещения детали по валу в осевом направлении в процессе работы изделия оставляют зазоры и по боковым граням шпонки (рис. 32, в). Ширину шпоночных пазов контролируют предельным калибром (рис. 33, а), выполненным в виде пластины с проходной «ПР» и непреходной «НЕ» сторонами. Глубину паза во втулке проверяют цилиндрической пробкой / (рис. 33, б) со ступенчатой шпонкой 2, диаметр калибра выполняется равным наименьшему диаметру сд.п отверстия детали. Несимметричность паза втулки относительно оси контролируют калибром-пробкой 3 (рис. 33, в) со шпонкой 4, ширину которой рассчитывают с учетом допускаемого смещения паза. Годность втулки проверяют по полному заходу калибра в отверстие втулки. Глубину паза на валу контролируют кольцевым калибром 6 (рис. 33, г) со стержнем 5, на котором  Рис. 32. Шпоночные соединения с призматической (а), сегментной (б) и направляющей (в) шпонками  Рис. 33. Средства контроля деталей шпоночных соединений: а -калибр для контроля ширины шпоночных пазов, б- пробка для контроля глубины шпоночного паза втулки, п - пробка для контроля отклонений от симметричности паза относительно отверстия втулки, г - кольцевой калибр для контроля глубины шпоночного паза па валу, d-калибр для контроля отклоЕЕе-ний от симметричности относительно оси паза на валу нанесены две риски или выполнены две ступени в соответствии с допуском на размер. Несимметричность паза вала относительно оси контролируют с помощью призмы 8 (рис. 33, д) со стержнем 7. При наложении призмы на вал стержень должен заходить в шпоночный паз. Шпоночные соединения для передачи значительных крутящих моментов приходиться выполнять со шпонками большого сечения, а пазы в деталях глубокими, что снижает их прочность. В шлицевых соединениях усилие воспринимается большим числом выступов на валу и в отверстии, что позволяет ограничить высоту выступов и глубину впадин. В эвольвентном шлицевом соединении (рис. 34, а) боковые грани зубьев выполняют по эвольвенте. Применяют также прямобочные (рис. 34, б, в) и треугольные шлицы. Центрирование соединяемых деталей может осуществляться по боковым граням (см. рис. 34, а), по внутреннему (рис. 34, б) или наружному (рис. 34, в) диаметрам. Шлицевые детали, как правило. Контролируют комплексными проходными калибрами, которые пред- (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) ( 26 ) (27) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) |

|

|