|

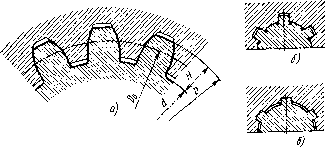

| Главная -> Книги (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) (26) ( 27 ) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) (27)  Рис. 34. Шлицевые соединения: а - эвольвентные, б, в - прямобочные назначены для контроля всех параметров одновременно: шлицевые втулки - калибрами-пробками, а шлицевые валы - калибрами-кольцами. При необходимости производят поэлементный контроль, т. е. контроль каждого основного размера втулок и валов (центрирующие диаметры, ширину впадин и толщину зубьев). § 24. Соединения с натягом Натяг в соединении обеспечивается изготовлением посадочной поверхности на валу с большим диаметром, чем внутренний диаметр втулки. После сборки сопротивление взаимному смещению создается силами упругой деформации растяжения втулки и сжатия вала. Сборку соединений с натягом производят запрессовкой одной детали в другую. Прочность соединения и усилие запрессовки зависят от натяга и коэффициента трения поверхностей деталей. Поверхности соединяемых деталей перед сборкой тщательно промывают и протирают, измеряют диаметры этих деталей. На поверхностях не должно быть забоин и заусенцев. Оси деталей должны совпадать. Для этого на валу или в отверстии делается проточка, чтобы детали на некоторой длине имели свободную (без натяга) посадку. Опорные поверхности деталей должны быть строго перпендикулярны их осям, чтобы избежать перекосов при напрессовке. Запрессовку следует производить с плавным нарастанием усилия. Поверхности перед запрессовкой смазывают, чтобы облегчить запрессовку и избежать задиров. При сборке соединений с большими натягами применяют ди-сульфидмолибденовую смазку (в виде порошка или пасты), которая способствует уменьшению усилия запрессовки на 30% и устранению вибрации пресса. Качество прессовых соединений контролируют в процессе сборки по усилию пресса, которое заранее рассчитывается и указывается в технологической документации. В ответственных соединениях усилие запрессовки измеряют самопишущими приборами, которые вычерчивают графики зависимости усилия от перемещения штока пресса. Для облегчения напрессовки и предохранения сопрягаемых поверхностей от задиров в процессе сборки применяют нагрев охватывающей детали. При этом способе прочность соединения увеличивается в 1,5- 2 раза, так как деталь на вал устанавливается свободно и их поверхности «е истираются. После охлаждения деталь плотно охватывает вал. Минимальная температура нагрева охватывающей детали с диаметром отверстия d, мм, для свободной посадки определяется по формуле = (0,015 + 0,001d)/ad (а - температурный коэффициент линейного расширения материала детали). Подсчитанную по формуле температуру увеличивают на 20-30%, чтобы компенсировать частичное охлаждение детали в процессе ее установки и запрессовки. Применяют также сборку прессовых соединений с охлаждением охватываемой детали. При использовании для этой цели твердой двуокиси углерода (сухого льда) температура детали может быть снижена до 78° С, при применении жидкого азота - до 195° С. При очень больших натягах иногда применяют комбинированный способ: охватывающую деталь нагревают, а охватываемую охлаждают. § 25. Сварные и клеевые соединения Сварные соединения получают все большее распространение. Прочность этих соединений обычно не ниже клепаных, но они менее трудоемки. Сварку осуществляют различными способами: электрической дугой - электродуговая сварка, пламенем - кислородно-ацетиленовая, электронным и лазерным лучом, путем взаимной диффузии разогретых и прижатых друг к другу деталей, сжатии деталей под большим давлением - холодная сварка, пропусканием тока через прижатые друг к другу детали - контактная сварка, трением и другими способами. Наибольшее распространение получили контактная сварка (точечная и шовная); электродуговая - автоматическая и полуавтоматическая под слоем флюса, в среде защитных газов; ультразвуковая. Контроль технологии сварки включает проверку подготовленных к сварке заготовок, исправности сварочных приспособлений, сборки изделий под сварку, состояния сварочных материалов, сварочного оборудования и соблюдения установленных режимов сварки. Внешним осмотром проверяют качество подготовки и сборки заготовок под сварку, качество выполнения швов в процессе сварки и качество готовых сварных соединений. Невооруженным глазом или с помощью лупы выявляют дефекты швов в виде трещин, подрезов, пор, свищей, прожогов, наплывов, непроваров, а также формы. Сварные швы часто сравнивают по внешнему виду с эталонами. Различают следующие дефекты формы шва дуговой и газовой сварки: неравномерная ширина, излишняя вогнутость, большая высота, неодинаковые размеры катетов сварных валиков. При стыковой сварке наблюдаются: непровар, пережог, трещины, смещение свариваемых деталей; дефекты точечной и шовной сварки: пережог, непровар, трещины при сварке закаливающихся сталей. Качество сварных соединений гарантируется также периодической проверкой квалификации сварщиков, при которой проводят контроль и испытания сваренных образцов применительно к конструкции выпускаемых изделий. Склеивание позволяет получить соединения из разнородных металлов и неметаллических материалов и избежать деформаций деталей, которые возникают в результате нагрева при сварке. Важным фактором получения высококачественного соединения является подготовка поверхностей к склеиванию. Поверхности должны плотно прилегать друг к другу, должны быть зачищены для придания им шероховатости и обезжирены перед нанесением на них клея. Выдержка после нанесения клея, содержащего растворители, обязательна для придания ему в результате испарения летучих составляющих нужной вязкости, что уменьшает усадку клеевого шва и вероятность появления в нем раковин. После сборки происходит отверждение клея обычно при сдавливании деталей. Различают клеи холодного и горячего отверждения. Качественное клеевое соединение получается при строгом соблюдении технологического процесса, его (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) (26) ( 27 ) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) |

|

|