|

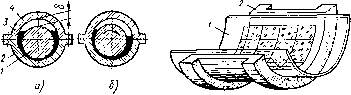

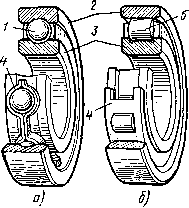

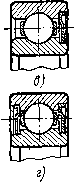

| Главная -> Книги (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) (26) (27) (28) ( 29 ) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) (29) § 27. Подшипники Подшипники обеспечивают вращение элементов изделия относительно неподвижных его частей. Различают подшипники скольжения и подшипники качения. В подшипниках скольжения шейка вала или цапфа / (рис. 37, а) охватывается втулкой (вкладышем). В сравнительно небольших изделиях вкладыш обычно изготовляют цельным, в крупных - разъемным, состоящим из верхней 4 и нижней 2 частей с разъемом по горизонтальной плоскости. Материал соприкасающихся поверхностей цапфы и вкладыша следует подбирать так, чтобы их коэффициент трения был наименьшим, а также чтобы создать режим жидкостного трения (т. е. разделение слоем смазки соприкасающихся поверхностей). Существуют два способа создания жидкостного трения: гидродинамический и гидростатический. При гидродинамическом способе разделительный слой смазки образуется при вращении вала. С ростом частоты вращения масло 3 вследствие своей вязкости затягивается в клиновой зазор между валом и вкладышем. В результате сжатия в смазочном слое возникает повышенное давление, благодаря чему вал приподнимается (рис. 37, б). В гидростатических подшипниках масляный слой между трущимися поверхностями создается подводом масла под давлением от насоса в нижнюю точку, где цапфа соприкасается с вкладышем. Сборка неразъемного подшипника скольжения заключается в запрессовке втулки в корпус и закреплении ее от проворота. При посадке втулки с натягом ее внутренний диаметр уменьшается, поэтому после запрессовки внутреннюю поверхность растачивают, развертывают или пришабривают под шейку вала.  Рис. 37. Положение вала в подшипнике скольжения в покое (а) и при вращении (б) Рис. 38. Контроль качества поверхности подшипника скольжения После сборки контролируют внутренний диаметр втулки, форму поверхности отверстия. Наличие овальности, конусности, а также перекоса втулки вызывает интенсивный износ рабочей поверхности подшипника в результате местного сухого трения. На поверхности не допускаются царапины, трещины, отслаивание антифрикционного слоя. Проверяют также соосность втулок подшипников, в которых установлены концы вала. Контроль соосности проводят эталонными скалками, калибрами или приспособлениями с индикаторами. Сборка разъемных подшипников скольжения включает проверку соосности рабочих поверхностей подшипников, их пригонку для обеспечения прилегания рабочих поверхностей к валу и регулирование зазора. При установке вкладышей сначала их подгоняют к корпусу и проверяют соосность подшипников эталонным валом, контрольной линейкой и щупом, струной и штихмасом, а также оптическим методом при расстоянии между подшипниками более 4 м. Затем вкладыши подгоняют к валу, покрывая его шейки тонким слоем краски. Для этого вал кладут на установленные и закрепленные вкладыши и проворачивают. Окрашенные места вкладышей сшабривают. Операцию повторяют несколько раз, добиваясь, чтобы на каждом квадрате поверхности 25X25 мм было 9-12 пятен. Контроль производят так: на поверхность вкладыша 2 (рис. 38) кладут шаблон / из прозрачного листового материала с нанесенными на нем линиями, образующими квадраты 25X25 мм. После сборки изделия вкладыши прирабатывают, подавая в них смазку. Приработку начинают при малых нагрузках и пониженной частоте вращения, постепенно доводя их до номинальных значений. В процессе приработки сглаживаются микронеровности, происходит повышенный износ и увеличивается площадь прилегания шейки к вкладышу; после приработки износ резко уменьшается. Повышение температуры подшипника свидетельствует о некачественных сборке и шабрении, о неудовлетворительном поступлении смазки в зону трения или о возникновении задиров на его рабочих поверхностях. В этом случае приработку следует прекратить и устранить дефекты. Подшипники качения нашли широкое применение. Они меньше изнашиваются, чем подшипники скольжения, что особенно важно для машин с малым воз-   Рис 39 Подшипники качения: а - шариковый радиальный однорядный, б - роликовый, в - с одной защитной шайбой, г - с двумя защитными шайбами (закрытые подшипники) душным зазором, имеют меньшие потери на трение, могут значительное время работать без замены смазки.. В зависимости от направления воспринимаемой нагрузки подшипники качения подразделяют на радиальные, упорные и радиально-упорные. Радиальные подшипники в основном воспринимают нагрузку, направленную перпендикулярно оси вращения (радиальная сила). Они допускают также и небольшие осевые нагрузки. Упорные подшипники воспринимают только осевую нагрузку. По форме тел качения различают шариковые (рис. 39, а) и роликовые (рис. 39, б) подшипники. Подшипник качения состоит из двух колец: наружного 2 и внутреннего 3. Между ними размещены тела качения: шарики / или ролики 5. Для их равномерного размещения по окружности служит сепаратор 4. На кольцах со стороны, соприкасающейся с шариками или роликами, расположены дорожки качения, выполненные в виде кольцевых углублений или поясков. Шарики имеют точечный контакт с дорожками качения, ролики - линейный. Недостаток роликовых подшипников - они более чувствительны к перекосам оси вала. Шариковые подшипники небольших размеров выпускают закрытыми с одной (рис. 39, в) или двумя (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) (26) (27) (28) ( 29 ) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) |

|

|