|

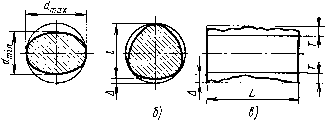

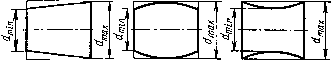

| Главная -> Книги (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) (26) (27) (28) (29) (30) (31) (32) (33) (34) ( 35 ) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) (35) § 34. Контроль отклонения формы, расположения и шероховатости поверхностей Контроль плоскостности и прямолинейности осуществляют поверочными линейками и плитами, уровнями, интеренференционным и другими методами. Лекальные линейки имеют заостренную рабочую часть с радиусом закругления не более 0,2 мм и применяются для контроля. Прямолинейность поверхности проверяют методом «на просвет», который сравнивают с образцом просвета. При просвете до 3-5 мкм его можно оценить с точностью до zfc 1 мкм. Прямолинейность можно определить проверкой «на краску». Для этого применяют линейку с широкой рабочей поверхностью и поверочные плиты. На контролируемую поверхность наносят тампоном тонкий (2-5 мкм) слой краски и тогда на выступающих частях поверхности появляются следы краски. Отклонение формы цилиндрических поверхностей характеризуется отклонениями от круглости поперечных сечений и профиля продольного сечения. К частным видам отклонения от круглости относятся: овальность (рис. 51, а) и огранка (рис. 51,6). При огранке профиль представляет собой многогранную фигуру.   Рис. 51. Овальность (а), огранка (б), профиль продольного сечения (в), конусообразность (г), бочкообразность (д) и седлообразность (е)  Рис 52. Схемы измерений огранки с помощью кольца (а), призмы (б) и изогнутости (в) Отклонение профиля продольного сечения характеризуется непрямолинейностью образующих (рис. 51, в) Частные виды отклонения профиля: конусообразность (рис. 51,г), бочкообразность (рис. 51, д) и седло-образность (рис. 51, е). Отклонение формы, а часто и расположения поверхностей оценивается наибольшим отклонением А, которое должно быть меньше допуска Т формы или расположения. Овальность определяют, поворачивая вал (изделие) между измерительными поверхностями до получения наибольшего или наименьшего показаний. Затем вал поворачивают на 90° и выполняют второй отсчет. Огранку с нечетным числом граней измеряют при установке вала в призме или кольце трехконтактным методом, при котором две точки профиля изделия соприкасаются с опорой, а одна точка - с наконечником прибора. При вращении вала в кольце (рис. 52, а) определяют огранку как наибольшую полуразность показаний индикатора. При определении огранки путем вращения вала в призме (рис. 52, б) используют зависимость, связывающую степень огранки с наибольшей разностью показаний индикатора АЛ: Аог = А/1/(2/С), где /С - коффициент воспроизведения огранки (табл. 10). Для измерений следует выбирать призму с углом, который обеспечивает наибольшее значение К. Конусообразность определяют измерением диаметров по краям продольного сечения, а бочкообразность и седлообразность - измерением диаметров по краям и в середине. Изогнутость измеряют при вращении Таблица 10. Коэффициент огранки

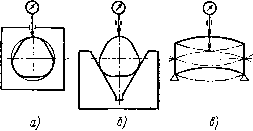

детали на двух опорах под наконечником индикатора (рис. 52,8). Она равна полуразности наибольшего и наименьшего показаний индикатора. Основные причины появления отклонений формы цилиндрических поверхностей; овальности - биение шпинделя токарного или шлифовального станков; огранки - изменение мгновенных осей вращения детали, например, при бесцентровом шлифовании; конусо-образности - несоосность шпинделя и задней бабки, износ резца; бочкообразности - изгибание длинных валов при точении их в центрах без люнета и т. д. Для контроля паралелльности плоскостей деталь устанавливают базовой поверхностью (т. е. той, относительно которой производится измерение) на поверочную плиту. Отклонение от параллельности определяют перемещением индикатора на стойке по плите. Наконечник индикатора скользит по проверяемой поверхности. Отклонение от перпендикулярности проверяют угольником, специальными контрольными приспособлениями, замеряя его щупами, наборами плиток, измерительными головками. Для определения радиального биения используют индикатор 2, устанавливая деталь 3 базовыми поверхностями на призмы 1 (рис. 53, а) или в центрах 4 (рис. 53,6). Если деталь 5 имеет центральное отверстие, то ее устанавливают на оправку 6. Биение одной поверхности относительно другой можно измерить приспособлением типа «мостик» 7 (рис. 53,8). Для этого деталь вращают в центрах. За радиальное биение принимают разность наибольшего и наименьшего показаний за один оборот детали. Торцевое биение можно измерить на призме с упором 8 (рис. 53,г), который необходим для предотвращения осевого перемещения детали при ее вращении. При расположении головки индикатора по диаметру d ПО (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) (26) (27) (28) (29) (30) (31) (32) (33) (34) ( 35 ) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) |

|||||||||||||||||||||||||||||||

|

|