|

| Главная -> Книги (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) (26) (27) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) ( 46 ) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) (46) лизированных предприятиях. При входном контроле проверяют качество поверхности кратера и измеряют радиус сферы. Рабочие поверхности осматривают под микроскопом. Кратер должен иметь гладкую зеркальную поверхность без следов повреждения. Радиус сферы проверяют на микроскопе с насадкой, которая создает световой щуп - светящуюся точку. По характеру и размерам искривления дифракционных колец измеряют радиус с точностью до 2-3 мкм. Для повыщения точности посадки в подпятник камни в некоторых случаях сортируют по наружным диаметрам на группы. Рамки приборов должны быть легкими и жесткими, их обмотка должна содержать точное число витков и иметь точное сопротивление. Обмотку выполняют обычно медным проводом 0 0,015-0,3 мм с тонкой эмалевой изоляцией и в щитовых приборах наматывают на алюминиевые каркасы. Число витков у рамок - от 10 до 3000. Провод перед намоткой контролируют: проверяют его диаметр по изоляции, отсутствие точечных повреждений, относительное удлинение при разрыве, а для специальных марок проводов - степень ферромагнитных загрязнений. Катушки с проводом, прошедшие входной контроль, хранят в упакованном виде при температуре 20 ± 10° С и относительной влажности не более 80%. Контроль рамок начинают с проверки материалов и деталей до намотки Определяют размеры и качество изоляции каркасов, химический состав и вязкость лаков для пропитки. В процессе изготовления обмоток контролируют режимы работы намоточного станка (натяжение провода, скорость и шаг намотки), а также точность числа витков в катушке (по счетчику оборотов), режимы пропитки, лакирования и сушки обмоток (давление в автоклавах, температура и время сушки и т. д.). Рамки подвергают внешнему осмотру для определения качества намотки, пропитки и отделки. При осмотре пользуются лупой с четырехкратным увеличением. Витки обмотки должны быть расположены равномерно и параллельно друг другу; перекрещивания витков, пузырьки и сгустки в поверхностном слое лака не допускаются. Изоляция должна быть плотно приклеена и не иметь складок; коробление г-<Е)-п

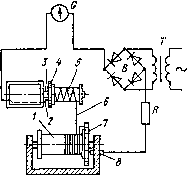

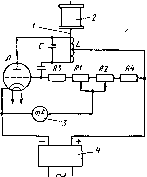

5 Ч-  Рис. 75. Схема устройства Рис. 76. Схема устройства для об-для контроля числа витков наружения обрывов обмоток в про-обмотки цессе намотки катушек рамки не допускается. Наружный и внутренний контуры рамок проверяют шаблонами или на проекторе, ширину рамки - выборочно штангенциркулем. После осмотра и контроля размеров проверяют сопротивление, число витков и отсутствие коротко-замкнутых витков. Число витков контролируют на установке, работающей по принципу компенсации эдс, наводимых одним и тем же переменным полем в образцовой 4 (рис. 75) и контролируемой / катушках, которые располагаются на стержнях общего магнитопровода 5 и соединяются встречно. Магнитный поток создается обмоткой 6. Образцовая катушка имеет отводы, позволяющие с помощью переключателя 3 изменять число активных витков до тех пор, пока оно не будет равно числу витков контролируемой катушки. О равенстве витков судят по показаниям вольтметра, стрелка которого должна стоять на нуле. Вольтметр включают в измерительную цепь через усилитель 2. Активный контроль параметров обмоток в процессе их наматывания является наиболее прогрессивной формой контроля, позволяющей значительно уменьшить или совсем ликвидировать брак намоточных изделий. Контролировать обмотки на обрыв можно, наблюдая за прохождением тока через обмоточный провод в процессе намотки. Для этого провод предварительно М2  Рис. 77. Схема установки для контроля короткозамкнутых витков в обмотках Рис. 78. Схема устройства для обнаружения короткозамкнутых витков в процессе намотки катушек перематывают на отдающую катушку / (рис. 76) устройства. Начальный конец провода зачищают и зажимают на контактном диске 7, к которому прижимается щетка 8. Каркас 5 наматываемой катушки надевают на шпиндель 3 намоточного станка, конец провода с отдающей катушки припаивают к второму контактному диску 4, к которому прижата щетка 2. Электрическая цепь замыкается через щетки, обмоточный провод 6, гальванометр G. Питание осуществляется пониженным до 4 В напряжением от трансформатора Т через выпрямитель В. Ток ограничивается резистором R. При обрыве провода отклоняется стрелка гальванометра. Схема установки для обнаружения короткозамкнутых витков в намотанных катушках представлена на рис. 77. Установка состоит из генератора звуковой частоты и выпрямителя 4. Контурная катушка L генератора имеет удлиненный сердечник /, на который надевается контролируемая обмотка 2. Короткозамк-нутый виток в обмотке создает электромагнитное поле, противодействующее полю контурной катушки, что приводит к изменению ее индуктивности и режима работы генератора. Напряжение на сетке лампы Л изменится и стрелка индикатора 3 отклонится. Перед началом работы стрелку индикатора устанавливают на нуль резисторами R1 и R2. Контроль в процессе намотки на наличие коротко-замкнутых витков в обмотке можно производить устройством, схема которого приведена на рис. 78. Датчики / располагают под наматываемыми катушками 3 (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) (26) (27) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) ( 46 ) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) |

|

|