|

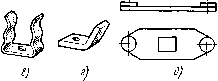

| Главная -> Книги (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) (26) (27) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) ( 62 ) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) (62) ными парами других полюсов автомата, но в каждом полюсе их включение и выключение происходит в определенной последовательности. Так, в момент касания дугогасительных контактов зазор между промежуточными контактами составляет 5-7 мм, при их касании зазор между верхними частями главных контактов - 2,5-3,5 мм. Контактные поверхности разборных винтовых контактных соединений из меди и ее сплавов, из алюминия и его сплавов непосредственно перед сборкой очи-ш,ают от оксидной пленки. Поверхности деталей из алюминия и его сплавов при этом покрывают слоем смазки ЦИАТИМ-201, цинковазелиновой или кварце-вазелиновой пастой, содержащей твердые зерна, разрушающие оксидную пленку при зачистке поверхности и затяжке болтов соединения. Концы медных шин в винтовых соединениях обычно лудят горячим способом. Однако опыт эксплуатации показал, что плотный прижим при затяжке гаек на болтах в большинстве случаев предотвращает появление оксидной пленки на контактных поверхностях собранного соединения. Контактные поверхности стальных и алюминиевых шин оцинковывают, кадми-руют или лудят. Контакт-детали вытачивают из прутков (рис. 105, а), вырезают из прутков фасонного проката (рис. 105,6), вырубают или гнут из листового материала (рис. 105,6, г). При вырубке заготовок пружинящих контактов (рис. 105,в) направление проката должно располагаться вдоль (по длине) детали. Накладки для контактов (рис. 105,(9) изготовляют из серебра или металлокерамики и припаивают серебряными или другими тугоплавкими припоями. Надежным способом соединения металлокерамических контактов с деталями из меди и ее сплавов является   Рис. 105. Виды контактов: i - из круглых и фасоииых прутков, в, г - штампованные, д - с накладками из серебра или металлокерамики диффузионная сварка. Для этого контакт с деталью сжимают между угольными электродами и нагревают током при низком (4-10 В) напряжении до появления на границе соединения расплавленного металла, заметного невооруженным глазом. Металлокерамические контакты выполняют из порошков исходных материалов, которые тщательно перемешивают (в соответствующих соотношениях) в шаровой мельнице. Затем контакты прессуют в . стальных формах при давлении 10-10 Па и спекают в вакуумных печах с защитной атмосферой при температуре примерно на 30% ниже температуры плавления исходных порошков. Процесс спекания может быть активизирован с помощью ультразвука или другим способом. Контакты могут быть изготовлены из биметаллических лент. Биметаллы получают путем соединения двух лент, одна из которых выполняется из контактного (например, серебро), другая из несущего (например, латунь) материалов холодной сваркой, прокаткой, контактной сваркой, пайкой гальванических покрытий. Из таких лент вырубкой и гибкой в штампах изготовляют контакты, которые называют биметаллическими. Биметаллические контакты иногда являются более экономичными по сравнению с другими видами контактов благодаря уменьшению расхода дорогостоящих благородных металлов. Кроме того, возможно автоматизировать весь производственных цикл от изготовления биметаллической ленты до штамповки контактов. Биметаллические контакты контролируют на прочность соединения контактного и несущего материала путем изгибания контрольных образцов на угол 90° вокруг цилиндра с диаметром, равным примерно четырем толщинам биметалла, или путем двустороннего перегибания вправо и влево образца, зажатого в губках. При заданном числе перегибов не должно быть расслоения. § 56. Изготовление и контроль магнитопроводов Магнитопроводы аппаратов постоянного тока изготовляют из стальных прутков, толстых листов, отливок с малым (не более 0,2%) содержанием углерода, а магнитопроводы аппаратов переменного тока собирают (шихтуют) из тонких пластин электротехнической стали различных марок с высокой магнитной проницае- мостью и малыми потерями от перемагиичиваиия и вихревых токов или навивкой из лент. Пластины вырубают из листов и лент на штампах с таким расчетом, чтобы направление проката совпадало с направлением магнитных силовых линий на большей части длины магнитопровода. При частоте 50 Гц обычно применяют листы толщиной 0,5 мм. При резке, гибке, сварке, механической обработке металла возникают местные остаточные напряжения. В тонких пластинах по контуру вырубки образуется зона остаточных напряжений шириной 0,5-2 мм, так называемый наклеп. Остаточные напряжения уменьшают магнитную проницаемость и увеличивают потери в стали. Поэтому напряжения, возникающие в процессе изготовления, а также при прокатке и отливке, снимают термообработкой (отжигом). Отжиг производят путем нагрева деталей и выдержки их в течение некоторого времени при температуре 850-950° С с последующим медленным охлаждением. Этот процесс позволяет получить однородную структуру металла и улучшает его магнитные и пластические свойства. В шихтованном магнитопроводе для уменьшения потерь от вихревых токов листы изолируют электроизоляционной пленкой, которую наносят на пластины перед сборкой в виде тонкого слоя лака или после сборки путем ультразвуковой пропитки лаком всего магнитопровода. Широкое применение получила изоляция листов оксидной пленкой толщиной 3-5 мкм, которая образуется при нагреве пластин до температуры 600- 750° С с выдержкой в течение 1-2 ч. Процесс термического оксидирования может быть совмещен с отжигом пластин. Он является наиболее простым и производительным способом изолирования пластин и может быть автоматизирован. Контроль качества изоляционного покрытия заключается в проверке электрического сопротивления пленки и испытания ее на прочность сцепления с металлом. Электрическое сопротивление определяют на пластинах или образцах пробником при напряжении 2-3,5 В. Качество термического оксидирования пластин обеспечивается соблюдением заданных режимов, предусмотренных технологическим процессом для данной марки электротехнической стали. Оксидную пленку (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) (26) (27) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) ( 62 ) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) |

|

|