|

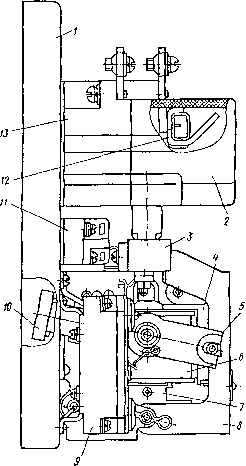

| Главная -> Книги (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) (26) (27) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) ( 67 ) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) (67)  Рис. 112. Контактор серии КМ-2000-. / - опора, 2 - крышки, 3 - плаика, 4 - сердечник, 5 - рычаг, 6 - катушка, 7 - якорь, 8 - скоба, 9 - основание, системы, /О-груз, , /2 - контакты, /3-основание дугогасительной камеры Контакторы отличаются размерами основания, подвижной системы, камеры дугогашения и количеством контактов. Вспомогательные контакты одинаковы по размерам. Комплектуется контактор данного типоразмера согласно заводскому заказу в процессе окончательной сборки. Детали из заготовительных цехов поступают в сборочный цех и хранятся в ячейках автоматизированного склада. Выдаются детали и сборочные единицы автоматически при наборе соответствующего шифра. При групповой технологии требуются отдельные конвейеры для сборочных единиц и общей сборки изделия. На первом конвейере для сборочных единиц производится сборка основания и подвижной системы. Конвейер оборудован виброклепальными станками, пневматическими и гидравлическими прессами. Отдельные рабочие места связаны между собой транспортной лентой, движущейся с постоянной скоростью. Собирают камеру дугогашения и вспомогательные контакты на втором конвейере, оснащенном механизированным инструментом и высокопроизводительными приспособлениями. Общая сборка контакторов осуществляется на шаговом тележечном конвейере. Рабочие места оснащены оборудованием для проведения сборочных операций, специальными шаблонами для регулирования линейных перемещений, и контрольными приспособлениями. Технологический процесс разбит на отдельные операции, закрепленные за отдельными рабочими местами, на которых собирают и регулируют сборочные единицы аппарата. В конце конвейера расположен стенд, на котором проводятся контрольные испытания: проверяются четкость срабатывания контакторов, сопротивление изоляции их катушки и камеры дугогашения. § 59. Испытания электрических аппаратов Электрические коммутационные аппараты должны удовлетворять ряду требований. Их изоляция должна выдерживать перенапряжения, возникающие при эксплуатации и ухудшении ее свойств из-за воздействия климатических факторов внешней среды. В номинальном режиме нагрев частей аппарата не должен превышать допустимого. Аппараты должны быть устойчивы к токам короткого замыкания (т. е. термические и электродинамические нагрузки, возникающие при коротком замыкании, не должны вызывать остаточных явлений в аппаратах, препятствующих их дальнейшей нормальной работе). Аппараты, предназначенные для частого включения и отключения электрических цепей, должны иметь высокую механическую и коммутационную износостойкость. Обслуживание аппаратов должно быть безопасным, для чего имеются специальные оболочки, защищающие персонал от соприкосновения с токопро-водящими и подвижными частями и препятствующие попаданию в аппарат инородных тел. Низковольтные коммутационные аппараты рассчитаны на работу при температуре окружающей среды до +5 до +40° С или от -40 до +40° С при отсутствии непосредственного воздействия солнечной радиации. Полный объем испытаний включает технический осмотр; проверку сопротивления и электрической прочности изоляции, работы двигательного привода, независимого расцепителя, контактов вспомогательных цепей, электрического сопротивления главной цепи; испытание на нагревание, устойчивость к токам короткого замыкания и др. Технический осмотр начинают с проверки соответствия аппарата паспорту или заказу, укомплектования его сопроводительными документами, деталями и приспособлениями, четкости и правильности маркировки. Контролируют качество пайки, сварки и резьбовых соединений, отделки и покрытий. Правильность выполнения электрического монтажа проверяют визуально или индикатором цепи. Плавность и четкость перемещения подвижных частей аппарата, отсутствие затирания в промежуточных положениях контролируют вручную. Измеряют параметры контактов (раствор, провал, нажатия), усилия и моменты на элементах управления аппаратов, габаритные, установочные и присоединительные размеры, массу аппарата, электрические зазоры. Двигательные приводы обычно используют только для включения аппаратов. Их применяют для дистанционного управления аппаратами и для облегчения труда операторов в случаях, когда необходимо прилагать к органам управления значительные усилия. Двигательные приводы имеют магнитные пускатели, контакторы, автоматические выключатели. Надеж- (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) (26) (27) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) ( 67 ) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) (82) (83) (84) (85) (86) (87) (88) (89) |

|

|