|

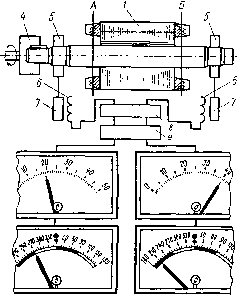

| Главная -> Книги (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) (26) (27) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) ( 82 ) (83) (84) (85) (86) (87) (88) (89) (82) к ней электрод испытательной установки. Второй электрод присоединяется к коллекторной втулке. Наличие надежной изоляции между пластинами контролируют щупами, подводя напряжение поочередно к каждой паре соседних пластин. Если замыкание произошло на наружной поверхности, например в результате заволочки меди при проточке коллектора, дефект устраняют шабером или напильником. Для ликвидации пробоя внутри коллектора его направляют в ремонт, помечая мелом место дефекта. Ручное испытание изоляции между пластинами - очень трудоемкая и утомительная операция, не гарантирующая проверку всех пар пластин. Специальные механизированные стенды облегчают труд испытателя и повышают качество контроля. Коллекторы устанавливают на вращающиеся диски, которые имеют ручной и механический приводы. Пульт управления находится на некотором расстоянии от стенда. Внешний осмотр коллекторов производят, вращая диски ручным приводом. Затем к коллектору подводят щупы, изготовленные из пружинной стали с напаянными серебряными контактами, стенд закрывают раздвижным ограждением, с пульта подают испытательное напряжение и диски начинают вращаться. Пульт снабжен блокировочными контактами, отключающими трансформатор при открытом ограждении. При обнаружении замыкания между пластинами коллектора диск прекращает вращаться и загорается сигнальная лампа. Пластины, на которых остановились контакты щупов, помечаются оператором. Пометки означают наличие замыкания между пластинами, которое должно быть устранено. Частота вращения дисков регулируется для обеспечения одинаковой линейной скорости перемещения щупов по поверхности коллектором разных диаметров. Расстояние между щупами устанавливают в зависимости от ширины коллекторной пластины. Испытание коллекторов на автоматизированном стенде повышает производительность труда, качество и безопасность выполнения контрольной операции. Технологический процесс изготовления коллекторов на пластмассе состоит из сборки комплекта пластин в кольцо, опрессования его пластмассой, термообработки после опрессования. Сборку в кольцо производят с однократной выпечкой, окончательная вы- печка прокладок между пластинами происходит в пресс-форме во время прессования. Давление прессования составляет 30-50 МПа при температуре 140° С с выдержкой 1-2 мин на 1 мм толщины пластмас сового корпуса. При этом происходят полимеризация пластмассы и выпечка изоляционных прокладок. Контроль контактных колец состоит во внешнем осмотре и проверке электрической прочности изоляции колец от корпуса и между кольцами, § 70. Балансировка роторов В роторах главная ось инерции, на которой расположен центр тяжести, редко совпадает с осью вращения. Это объясняется биением наружной поверхности ротора, неодинаковыми массами отдельных элементов (катушек обмотки, клиньев, изоляционных прокладок и т. д.), располагающихся по его окружности. Роторы, у которых ось инерции не совпадает с осью вращения, называют неуравновешенными. При вращении такие роторы вызывают вибрацию машины, которая ухудшает работу скользящего контакта под действием инерционных сил, отрывающих щетку от рабочей поверхности коллектора, и уменьшает долговечность подшипников из-за ударов тел качения о беговые дорожки колец. Неуравновешенные роторы балансируют. Процесс балансировки заключается в совмещении оси инерции ротора с осью вращения. Для этого снимают металл или устанавливают балансировочные грузики в определенных местах по окружности ротора. Особенно тщательно балансируют роторы быстроходных машин. Детали, устанавливаемые на ротор в процессе сборки машины, также должны быть отбалансированы. Если деталь крепится на валу шпонкой, то ее балансируют вместе с ней, а ротор балансируют без шпонки. Высокая точность уравновешивания достигается балансировкой роторов в собственных подшипниках, чем устраняется влияние биения самих подшипников. В конструкциях таких машин предусматривается возможность окончательной балансировки в собранном изделии. Различают два способа балансировки: статический и динамический. Первый способ применяют для тихоходных машин и при малой длине ротора; снятие 250 Вид А   Рис. 134. Схемы статической балансировки на призмах (а), на роликах (б) и схема станка для динамической балансировки (в) роторов металла или установку грузиков производят на одном торце ротора. При втором способе каждую сторону ротора балансируют отдельно, чтобы ликвидировать влияние неуравновешенности на оба подшипника; неуравновешенность устраняют грузиками или снятием металла с обеих сторон ротора - в двух плоскостях коррекции. 3 Ротор / (рис. 134, а) при статической балансировке кладут концами вала на параллельные линейки - призмы 2, установленные по уровню. Если ось инерции расположена выше оси вала, ротор под действием неуравновешенной массы т начинает поворачиваться и после нескольких колебаний в ту и другую стороны останавливается. Неуравновешенная масса оказывается при этом в нижнем положении. Балансировочный груз прикрепляют в верхней точке ротора. Затем снова устанавливают ротор в разных положениях, подбирая такую массу груза, при которой ротор перестает вращаться при любом его положении. (0) (1) (2) (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) (13) (14) (15) (16) (17) (18) (19) (20) (21) (22) (23) (24) (25) (26) (27) (28) (29) (30) (31) (32) (33) (34) (35) (36) (37) (38) (39) (40) (41) (42) (43) (44) (45) (46) (47) (48) (49) (50) (51) (52) (53) (54) (55) (56) (57) (58) (59) (60) (61) (62) (63) (64) (65) (66) (67) (68) (69) (70) (71) (72) (73) (74) (75) (76) (77) (78) (79) (80) (81) ( 82 ) (83) (84) (85) (86) (87) (88) (89) |

|

|